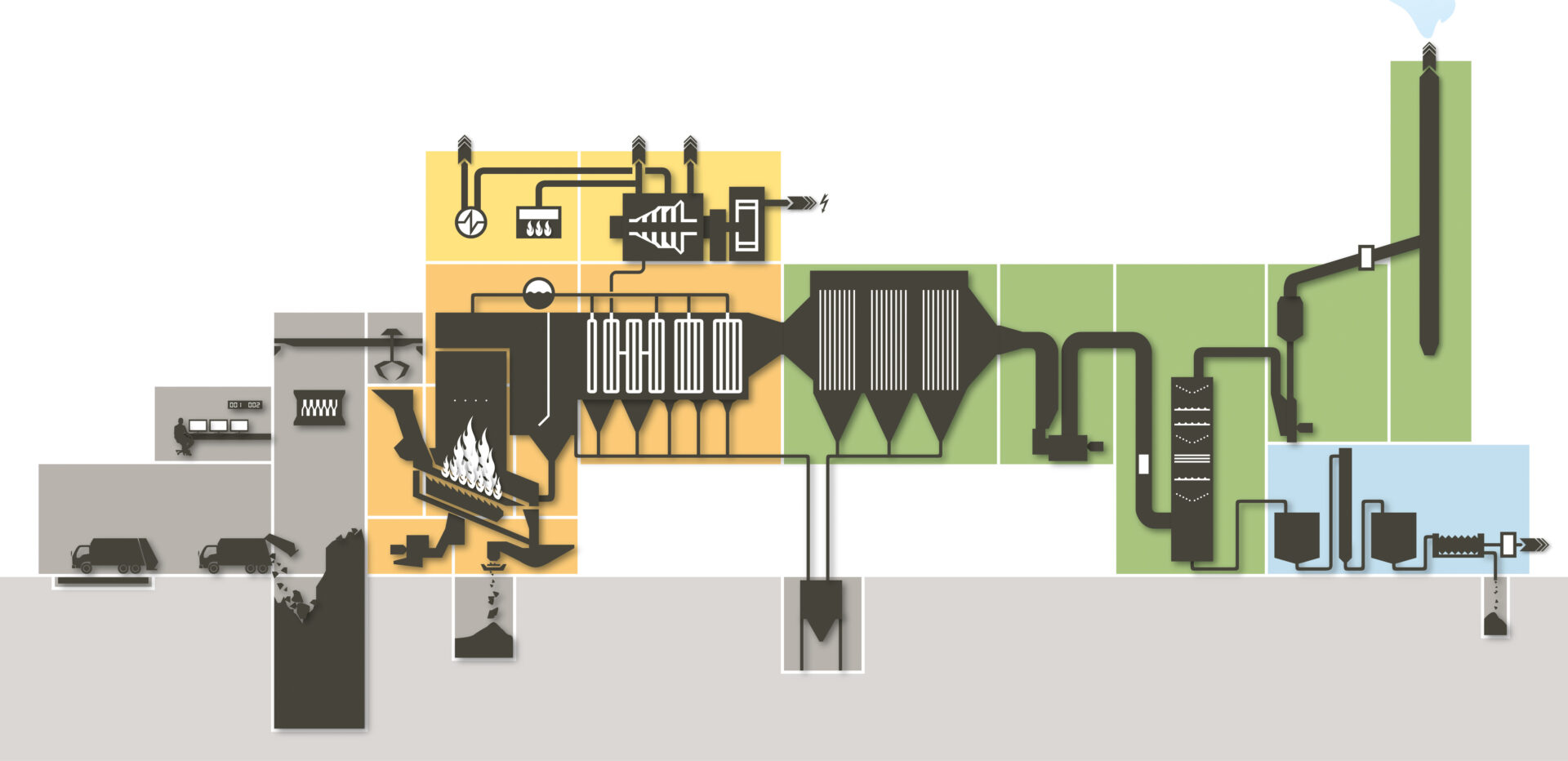

Elektrofilter: Nachdem dem Rauchgas bereits in der Brennkammer die Stickoxide entzogen wurden, folgt als zweite Reinigungsstufe die Staubabscheidung. Im Luftstrom fliegen kleine Ascheteilchen mit. Zuerst laden sie sich in einem elektrischen Hochspannungsfeld negativ auf, dann bleiben sie an positiv geladenen Niederschlagsplatten haften. Im Zweiminutentakt klopft ein Hammer die Platten ab, der Staub fällt in die Auffangtrichter und gelangt über eine Fördereinrichtung in den gleichen Silo, in dem sich die Asche aus der Kesselanlage sammelt. Eine externe Aufbereitungsanlage verfestigt die Kessel- und Elektrofilterasche sowie den Schlamm aus der Waschwasserbehandlung, damit sich die Reststoffe für die Endlagerung auf einer Deponie eignen.

Nasswäscher: Aus dem Elektrofilter strömt das Rauchgas in die dritte Reinigungsstufe mit dem sogenannten Quench und einem riesigen Waschturm. Bei der ersten Dusche im Quench kühlt sich das Rauchgas schlagartig von 250 auf 70 Grad Celsius ab. Das Wasser nimmt Quecksilber, Flusssäure (Fluorwasserstoff) und Salzsäure (Chlorwasserstoff) auf und fliesst ins Sammelbecken mit dem Waschwasser. Im Waschturm strömt das Rauchgas durch die mit Wasser gefüllten Füllkörper. Die Schwermetalle dispergieren und steigen als Aerosole zu den Ringjets auf. In der dritten und letzten Wasserdusche scheiden sich die Aerosole und der Feinstaub ab – das Rauchgas ist jetzt Reingas und unterschreitet die gesetzlichen Grenzwerte der Luftreinhalteverordnung. Mit Wasserdampf gesättigt, strömt es durch den Hochkamin.